Преимущества оборудования ГК Северстройматериалы (ССМ)

Практически все мобильные установки для производства пенобетона в настоящий момент у большинства Производителей состоят из схожих по назначению элементов: смеситель, привод, пеногенератор, система выгрузки.

Большинство смесителей ССМ изготовлены для работы с низким давлением, которое необходимо для выгрузки пенобетона из емкости. Данное техническое решение очень популярно в отрасли и широко применяется у большинства производителей. Это позволяет выгружать пенобетон в формы или опалубку без использования героторных или перистальтических насосов. В связи с этим, все смесители ССМ изготовлены с камерой компенсации давления, которая препятствует выдавливанию цементного молочка из смесителя в сальниковый узел и других уплотнителей. Камера изготовлена из цельнометаллической обоймы, удобна при техническом обслуживании и имеет высокий индекс надежности.

Конструкция замка, позволяет герметично закрывать смеситель одним движением. В процессе работы это сильно сказывается на удобстве работы и экономии времени на такой простой задаче.

Привод смесителя для пенобетона

Привод смесителя сконструирован таким образом, что при возникновении нештатной ситуации (камни, комки, посторонние предметы в смесителе, застывшие остатки смеси и прочее) срабатывает простые, но надежные три уровня защиты двигателя и редуктора:

- Первый уровень: ременная передача. При заклинивании вала привод установки мягко остановится, так как начнет проскальзывать ремни на шкивах. Это защитит элементы электродвигателя и редуктора от серьезной нагрузки. При наступлении такой ситуации необходимо выключить работу смесителя и устранить причину остановки.

- Второй уровень: втулочно-пальцевая муфта. Этот узел соединяет вал редуктора и вал самого смесителя. Конструкция муфты имеет специальные стальные пальцы и демпферы, которые компенсируют кратковременные нагрузки возникшие во время смешивания цементно-песчаного раствора (все те же камни, комки, нагрузки при производстве "тяжелого" пенобетона марок Д1000-Д1200 и прочие). А так же в случае заклинивания вала смягчает резкую остановку привода.

- Третий уровень: если по каким-то причинам остановка смесителя не выполнена, то электроника остановит двигатель через короткое время после наступления критических нагрузок (отклик электроники - регулируется).

Такой уровень защиты изделия, сегодня, вкладывает далеко не каждый производитель. Данные технические решения разрабатывались и обкатывались не один год.

Смесители для пенобетона, в зависимости от объема, изготовлены из металла толщиной 6, 8 и 10 мм. Такая толщина стенки позволяет смесителю оставаться правильной формы, выдерживать высокое давление (если вдруг присутствует ошибка оператора), и долго служить. Так же вал смесителя изготовлен из цельного круга износостойкой стали 40Х Д56, Д65 или Д70, которые изготавливаются на токарных станках производства.

Описанные узлы машин с учетом их запаса прочности способны служить огромное количество лет, если не сказать вечно.

Тип перемешивания

Настоятельно рекомендуем выбирать оборудование, в котором за смешивание отвечают лопатки. Так как это более универсальное решение, позволяющее производить широкий диапазон марок пенобетона. Производя различные эксперименты опытным путем зафиксировано, что наилучшим перемешивающим устройством, способное поднять оседающий песок с дна смесителя являются лопатки. Смесители ССМ имеют два ряда лопаток, смешивающие раствор в двух направлениях. Смесители со шнеком рекомендуется использовать если на оборудовании предполагается производить только легкий пенобетона, марок Д150-Д500.

По индивидуальному заказу, готовы выполнить смеситель со шнеком.

Генерация пены

В стандартную комплектацию мини-завода интегрирован пеногенератор нового поколения, который имеет высокую производительность и надежность. Благодаря вспенивающим узлам и узлу калибровки пены создается пена с однородными замкнутыми пузырьками с размером 0,1-0,3 мм. Пеногенераторы нового поколения отличаются от старых версий наличием специального насоса и системы вспенивания. Для производства пены всасывающий шланг насоса пеногенератора достаточно опустить в емкость с разбавленным пенообразователем и нажать кнопку "Пуск". Насос работает монотонно, с одинаковым равномерным давлением выдачи пеноконцентрата в камеру пенообразования. Такой подход гарантирует стабильное качество и вес пены, в отличие от предыдущих версий, где пенообразователь нужно было заливать в специальный баллон, откуда воздухом все выдавливалось в камеру вспенивания. Так как при уменьшении жидкости в баллоне все больше сжимался воздух, а степень сжатия жидкости и воздуха абсолютно разные, отсюда появлялось плавающее давление в магистралях и как следствие неравномерный вес пены.

Пеногенератор в конструкции имеет сменные фильтры, которые защищают камеру вспенивания и другие элементы от засорения. Система полностью обслуживаемая и съемная, не требует каких-либо запчастей для профилактических работ. Элементы пеногенератора не окисляются и не ржавеют, что наделяет устройство высоким индексом надежности.

Выгрузка пенобетона

Для производства пенобетона и его выгрузки не требуется дополнительного оборудования. Смесь выгружается с помощью подачи малого давления (0,4-0,6 бар) в смеситель и направленного потока созданный с помощью лопаток в процессе смешивания компонентов пенобетона. Дальность подачи в зависимости от серии мини-завода и плотности изготовленного пенобетона составляет от 25 до 40 метров по горизонтали, и от 8 до 12 по вертикале. При необходимости подачи смеси на большие расстояния компания может укомплектовать любой мини-завод героторным или перистальтическим (шланговым) насосом.

Почему наше оборудование является лучшим в сегменте?

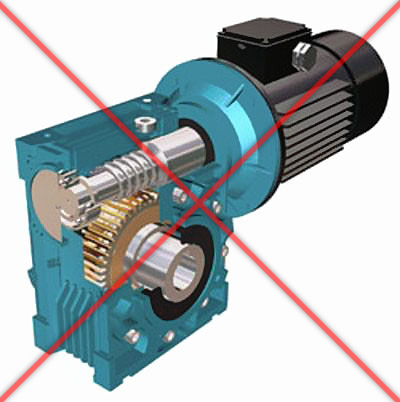

Не используем червячные мотор-редукторы. Это связано с тем, что такие мотор-редукторы и редукторы имеют одну особенность, которой при производстве строительного оборудования нельзя пренебрегать. Входной вал червячной передачи изготавливается из твердой стали, а шестерня выходного вала из более мягкого бронзового сплава. Данные узлы рекомендуется использовать при равномерных нагрузках. Смесители для пенобетона, полистиролбетона и другого ячеистого бетона работают в средних и тяжелых условиях эксплуатации и с неравномерными нагрузками (наличие камня в песке, крупных включений и комков, перегрузка) приводит к ускоренному износу шестерни.

Не используем червячные мотор-редукторы. Это связано с тем, что такие мотор-редукторы и редукторы имеют одну особенность, которой при производстве строительного оборудования нельзя пренебрегать. Входной вал червячной передачи изготавливается из твердой стали, а шестерня выходного вала из более мягкого бронзового сплава. Данные узлы рекомендуется использовать при равномерных нагрузках. Смесители для пенобетона, полистиролбетона и другого ячеистого бетона работают в средних и тяжелых условиях эксплуатации и с неравномерными нагрузками (наличие камня в песке, крупных включений и комков, перегрузка) приводит к ускоренному износу шестерни. Не используем трубу для вала. Определенная часть производителей для снижения себестоимости своего оборудования прибегают к использованию трубы в качестве вала, к которому монтируются лопатки или шнек. Приваривая лишь небольшие участки вала по обоим концам трубы для установки подшипников, привода и прочее. Вал любого смесителя ГК Северстройматериалы изготовлен из цельнометаллического круга Д56 или Д65 износостойкой стали 40Х (ССМ-200, ССМ-250, ССМ-500, ССМ-1000, ССМ-1500).

Не используем трубу для вала. Определенная часть производителей для снижения себестоимости своего оборудования прибегают к использованию трубы в качестве вала, к которому монтируются лопатки или шнек. Приваривая лишь небольшие участки вала по обоим концам трубы для установки подшипников, привода и прочее. Вал любого смесителя ГК Северстройматериалы изготовлен из цельнометаллического круга Д56 или Д65 износостойкой стали 40Х (ССМ-200, ССМ-250, ССМ-500, ССМ-1000, ССМ-1500).- Мощный пеногенератор. Так же как и в пункте 2, некоторые производители предлагают встроенные пеногенераторы слабой мощности, а это менее производительный насос, более простая система генерации пены, укороченный вариант пеногенерирующего ствола, бюджетная запорная и регулирующая арматура. В связи с этим в процессе выбора оборудования Покупатель полагает что он берет полный комплект, но с более выгодной ценой. На этапе отбора Поставщика оборудования более низкая цена всегда фиксируется Покупателем. Однако, часто получается так что встроенный пеногенератор некоторых производителей заполняет смеситель пеной слишком долго, не качественной пеной (неоднородные пузыри и прочее), и как следствие Покупатель будет вынужден приобрести отдельный пеногенератор, который скорее всего ему предлагал Поставщик за отдельные деньги ранее. Иначе производительность оборудования будет гораздо ниже ожидаемой. На все мини-заводы ССМ устанавливаются пеногенераторы, позволяющие работать с наилучшей производительностью. Смесители на 200, 250 литров наполняются пеной менее одной минуты, смесители 500 и 1000 литров заполняются пеной от 1,5 до 3 минут в зависимости от марки изготавливаемого пенобетона.

- Камера компенсации давления. Большая часть Производителей оборудования для пенобетона, в которых используется выгрузка смеси малым давлением не защищают сальниковые узлы от избыточного давления, которое создается внутри смесителя. Это приводит к быстрому выходу из строя сальников и других уплотнителей. Мини-заводы ССМ любой серии всегда изготавливаются с камерами компенсации давления, позволяющие эксплуатировать установку длительный срок без остановки производства на обслуживание.

- Надежный корпус смесителя. Мини-заводы ССМ-200, ССМ-250 изготавливаются из прочной трубы с толщиной стенки 8мм, а ССМ-500, ССМ-1000 и ССМ-1500 производятся из трубы с толщиной 10 и 12 мм. Данный показатель гарантирует прочную конструкцию смесителя, отсутствия бочковидного дефекта даже через 5-7 и более лет эксплуатации.